انوڈائزنگ ایلومینیم کے پرزےسطح کا ایک عام علاج ہے جو ان کی سنکنرن مزاحمت، استحکام اور جمالیات کو بڑھاتا ہے۔ہماری شیٹ میٹل اور سی این سی مشینی پروڈکشن پریکٹس میںایلومینیم کے بہت سے پرزوں کو انوڈائز کرنے کی ضرورت ہے، دونوںایلومینیم شیٹ میٹل حصوںاورایلومینیم CNC مشینی حصے. اور بعض اوقات گاہک کو بغیر کسی نقائص کے کامل تیار شدہ حصوں کی ضرورت ہوتی ہے۔ وہ واضح طور پر نظر آنے والے رابطہ پوائنٹس کو قبول نہیں کر سکتے جہاں انوڈائزنگ کوٹنگ نہ ہو۔

تاہم، کے دورانایلومینیم anodizingعمل، رابطہ پوائنٹس یا وہ علاقے جہاں حصہ ہینگنگ بریکٹ یا شیلف کے ساتھ براہ راست رابطے میں آتا ہے انوڈائزنگ سلوشن تک رسائی نہ ہونے کی وجہ سے مؤثر طریقے سے اینوڈائز نہیں کیا جا سکتا۔ یہ حد انوڈائزنگ کے عمل کی نوعیت اور یکساں اور مستقل انوڈائزڈ سطح کی تکمیل کے حصول کے لیے حصے اور انوڈائزنگ حل کے درمیان بلا روک ٹوک رابطے کی ضرورت سے ہوتی ہے۔

دیanodizing عملاس میں ایلومینیم کے پرزوں کو الیکٹرولائٹ محلول میں ڈبونا اور محلول میں سے برقی رو گزرنا، ایلومینیم کی سطح پر آکسائیڈ کی تہہ بنانا شامل ہے۔ یہ آکسائڈ پرت کے منفرد فوائد فراہم کرتا ہےanodized ایلومینیم، جیسے بہتر سنکنرن مزاحمت، بہتر استحکام، اور رنگت کو قبول کرنے کی صلاحیت۔

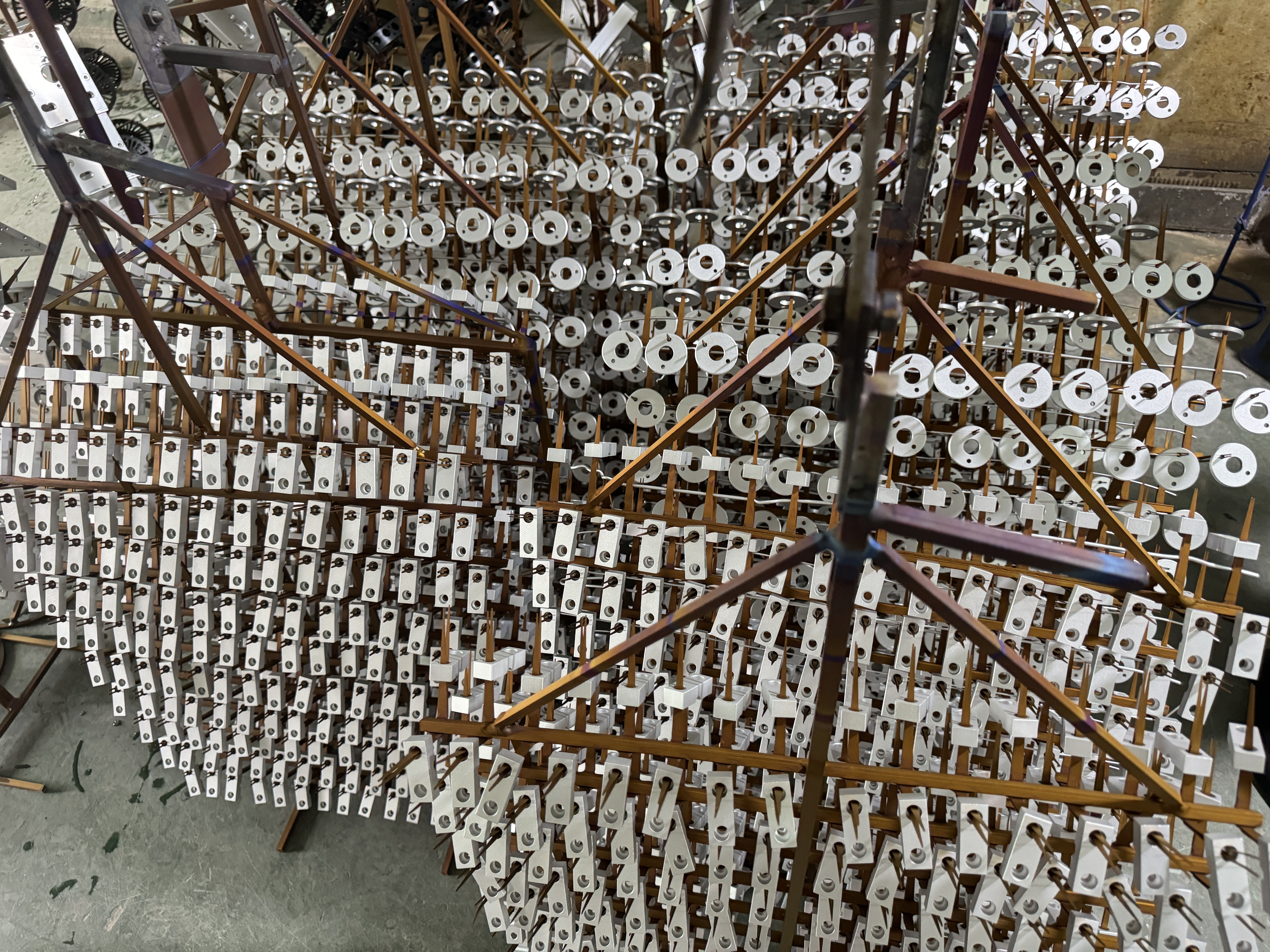

تاہم، جب پرزوں کو ہینگنگ بریکٹ یا ریک کا استعمال کرتے ہوئے اینوڈائز کیا جاتا ہے، تو رابطہ پوائنٹس جہاں وہ حصہ بریکٹ کے ساتھ براہ راست رابطے میں آتا ہے، انوڈائزنگ سلوشن سے بچ جاتا ہے۔. لہذا، یہ رابطہ پوائنٹس باقی حصوں کی طرح انوڈائزنگ کے عمل سے نہیں گزرتے ہیں، جس کے نتیجے میں انوڈائزیشن کے بعد ہینگ سپاٹ یا نشانات ہوتے ہیں۔

اس مسئلے کو حل کرنے اور سسپنشن پوائنٹس کی مرئیت کو کم سے کم کرنے کے لیے، سسپنشن بریکٹ کے ڈیزائن اور پلیسمنٹ کے ساتھ ساتھ اینوڈائزنگ کے بعد فنشنگ تکنیک پر بھی احتیاط سے غور کرنا چاہیے۔کم سے کم سطح کے رقبے اور اسٹریٹجک جگہ کے ساتھ سسپنشن بریکٹ کا انتخاب انوڈائزڈ حصے کی حتمی شکل پر رابطہ پوائنٹس کے اثر کو کم کرنے میں مدد کر سکتا ہے۔ اس کے علاوہ، انوڈائزیشن کے بعد کے عمل جیسے کہ ہلکی سینڈنگ، پالش، یا مقامی انوڈائزنگ ترمیمات کو پھانسی کے مقامات کی مرئیت کو کم کرنے اور زیادہ یکساں اینوڈائزڈ سطح کی تکمیل حاصل کرنے کے لیے استعمال کیا جا سکتا ہے۔

ایلومینیم انوڈائزنگ کے عمل کے دوران رابطہ پوائنٹس کو انوڈائز نہ کرنے کی وجہ لٹکنے والے بریکٹ یا شیلف کی وجہ سے پیدا ہونے والی جسمانی رکاوٹ ہے۔ سوچ سمجھ کر ڈیزائن اور فنشنگ حکمت عملیوں کو نافذ کرکے، مینوفیکچررز انوڈائزڈ ایلومینیم کے پرزوں کے مجموعی معیار اور ظاہری شکل پر رابطہ پوائنٹس کے اثرات کو کم کر سکتے ہیں۔

اس مضمون کا مقصد اینوڈائزڈ سسپنشن بریکٹ کے انتخاب، پھانسی کے مقامات کو کم سے کم کرنے کی حکمت عملی، اور کامل انوڈائزڈ سطح کو یقینی بنانے کے لیے تکنیکوں کو دریافت کرنا ہے۔

صحیح معطلی بریکٹ کا انتخاب کریں:

anodized معطلی بریکٹ کا انتخاب کرتے وقت، مندرجہ ذیل عوامل پر غور کرنا ضروری ہے:

1. مواد کی مطابقت: اس بات کو یقینی بنائیں کہ سسپنشن بریکٹ ایسے مواد سے بنایا گیا ہے جو انوڈائزنگ کے عمل سے مطابقت رکھتا ہو، جیسے ٹائٹینیم یا ایلومینیم۔ یہ کسی بھی منفی ردعمل کو روکتا ہے جو انوڈائزڈ سطح کے معیار کو متاثر کر سکتا ہے۔

2. ڈیزائن اور جیومیٹری:سسپنشن بریکٹ کے ڈیزائن کا انتخاب اس حصے کے ساتھ رابطے کے پوائنٹس کو کم کرنے کے لیے کیا جاتا ہے تاکہ مرئی نشانات چھوڑنے کے خطرے کو کم کیا جا سکے۔ حصے سے رابطہ کرنے کے لیے ہموار، گول کناروں اور سطح کے کم سے کم رقبے کے ساتھ بریکٹ استعمال کرنے پر غور کریں۔

3. حرارت کی مزاحمت:انوڈائزنگ میں اعلی درجہ حرارت شامل ہوتا ہے، اس لیے سسپنشن بریکٹ کو وارپنگ یا خراب ہونے کے بغیر گرمی کو برداشت کرنے کے قابل ہونا چاہیے۔

پھانسی کے مقامات کو کم سے کم کریں:

اینوڈائزڈ ایلومینیم حصوں پر پھانسی کے دھبوں کی موجودگی کو کم کرنے کے لیے، درج ذیل تکنیکوں کا استعمال کیا جا سکتا ہے:

1. سٹریٹجک پلیسمنٹ: اس بات کو یقینی بنانے کے لیے سسپنشن بریکٹ کو احتیاط سے اس حصے پر رکھیں کہ پیدا ہونے والے نشان غیر واضح علاقوں میں ہیں یا بعد میں اسمبلی یا تکمیل کے عمل کے دوران آسانی سے چھپائے جا سکتے ہیں۔ اور حصوں کی سطح کی حفاظت کے لیے حصوں کو بریکٹ سے اتارتے وقت بھی محتاط رہنے کی ضرورت ہے۔

2. ماسکنگ: اہم سطحوں یا ایسے علاقوں کو ڈھانپنے یا ان کی حفاظت کے لیے ماسکنگ کی تکنیک استعمال کریں جہاں پھانسی کے مقامات ہو سکتے ہیں۔ اس میں مخصوص علاقوں کو سسپنشن بریکٹ کے رابطے سے بچانے کے لیے خصوصی ٹیپ، پلگ یا کوٹنگز کا استعمال شامل ہو سکتا ہے۔

3. سطح کی تیاری: انوڈائز کرنے سے پہلے، کسی بھی باقی پھانسی والے پوائنٹس کو چھپانے یا اس حصے کی مجموعی شکل میں ملانے میں مدد کے لیے سطحی علاج یا سطح کا علاج کرنے پر غور کریں۔

کامل انوڈائزڈ فنش کو یقینی بنائیں:

انوڈائزنگ کے بعد، کسی بھی باقی ماندہ سسپنشن پوائنٹس کے لیے اس حصے کا معائنہ کیا جانا چاہیے اور ضرورت کے مطابق اصلاحی کارروائی کی جانی چاہیے۔ اس میں پوسٹ پروسیسنگ کی تکنیکیں شامل ہو سکتی ہیں جیسے کہ ہلکی سینڈنگ، پالش یا مقامی انوڈائزنگ ترمیمات کسی بھی خامی کی مرئیت کو ختم کرنے یا کم کرنے کے لیے۔

خلاصہ یہ کہ ایلومینیم کے پرزوں پر فکسڈ بریکٹ کے ساتھ ہموار اینوڈائزڈ فنش حاصل کرنے کے لیے بریکٹ کے انتخاب، اسٹریٹجک پلیسمنٹ، اور پوسٹ انوڈائزیشن معائنہ اور ریفائنشنگ کے عمل پر احتیاط سے غور کرنے کی ضرورت ہے۔ ان طریقوں کو نافذ کرنے سے، مینوفیکچررز ہینگ پوائنٹس کی موجودگی کو کم کر سکتے ہیں اور اس بات کو یقینی بنا سکتے ہیں کہ اینوڈائزڈ پرزے اعلیٰ ترین معیار اور جمالیاتی معیارات پر پورا اترتے ہوں۔

پوسٹ ٹائم: مئی 20-2024